This website uses cookies so that we can provide you with the best user experience possible. Cookie information is stored in your browser and performs functions such as recognising you when you return to our website and helping our team to understand which sections of the website you find most interesting and useful.

Produkcja elektroniki – jak wygląda wytrawianie płytek PCB?

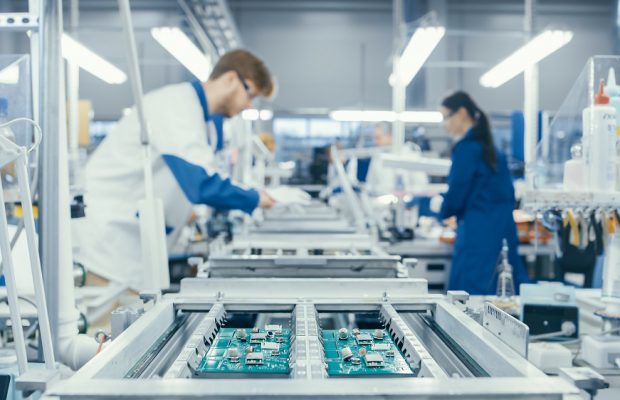

Produkcja elektroniki składa się z wielu etapów. Żeby wytworzyć płytkę PCB trzeba wykonać około 30 operacji obróbkowych, w tym tych związanych z obróbką mechaniczną – m.in. cięcie, wiercenie, separowanie oraz chemiczną – metalizację, cynowanie i trawienie. Tą ostatnią z wymienionych operacji można nazwać kluczową. Dlaczego wytrawianie płytek jest tak ważne? Na czym polega? Jakie parametry należy utrzymać w trakcie tego procesu?

Płytki drukowane nazywane inaczej obwodami drukowanymi lub PCB od angielskiego Printed Circuit Board to płytki wykonane z materiału izolacyjnego – dielektyka – pokrytego folią przewodzącą. Stanowią one podstawę, na której montuje się komponenty elektroniczne takie jak m.in. kondensatory, rezystory, diody, oporniki itp. Montaż ten odbywa się z wykorzystaniem metody przewlekanej (THT) lub powierzchniowej (SMT). Całość po przejściu szeregu testów jest gotowa do wykorzystania w urządzeniach klienta.

W teorii wydaje się to bardzo proste, jednak produkcja kontraktowa elektroniki, bo z taką mamy do czynienia najczęściej, składa się z wielu elementów. Wszystko zaczyna się od sporządzenia dokumentacji, na podstawie której będą wytwarzane płytki PCB, następnie przechodzimy przez wieloetapowy proces produkcji, wspomniane już testowanie gotowych obwodów drukowanych, a na koniec przez pakowanie i wysyłkę. Tytułowe wytrawianie płytek to jeden z etapów produkcji. Na czym polega?

Polski producent elektroniki oferujący kompleksowe usługi związane z produkcją kontraktową PCB: https://printor.pl

Na czym polega wytrawianie płytek PCB?

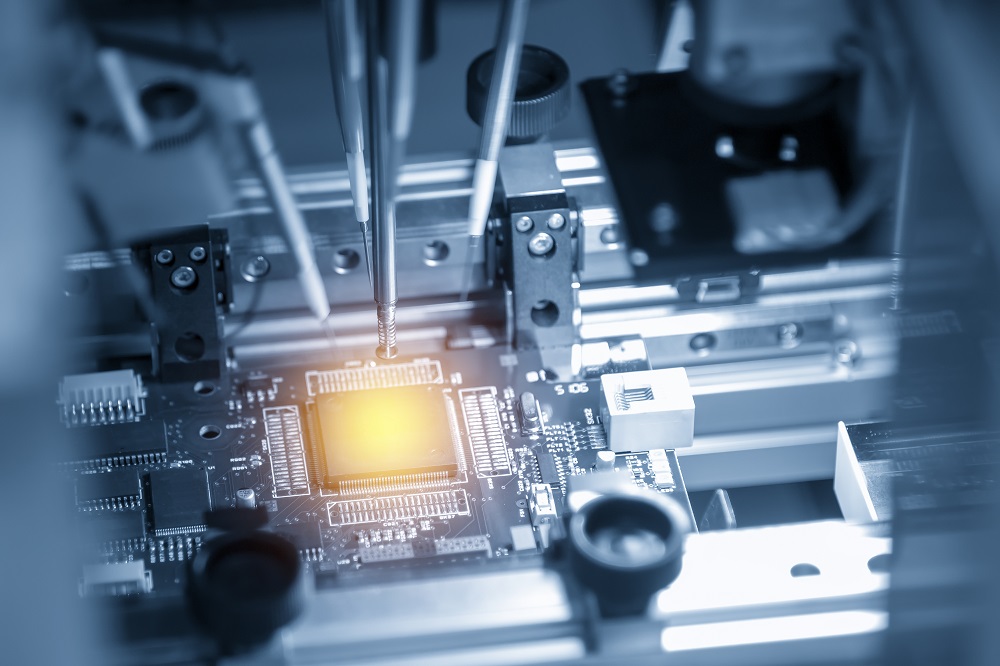

Producent elektroniki poddaje płytki wytrawianiu, czyli procesowi chemicznemu, w trakcie którego usuwana jest powłoka wykonana z miedzi – folii przewodzącej – niezabezpieczonej fotopolimerem. Dzięki temu uzyskuje się odpowiedni obraz mozaiki ścieżek przewodzących.

Zanim jednak do tego dojdzie, projekty płytek drukowanych tworzy się w programie komputerowym – to tu powstaje obraz graficzny, który przenoszony jest później na klisze i dodawany do programów odpowiadających za wykonanie gotowych płytek. To, co widać na kliszach, musi zostać ostatecznie odtworzone na płytkach. Wytrawianie odpowiada za pozbycie się zbędnej miedzi z niezabezpieczonych fragmentów, aby na koniec miedź została tylko tam, gdzie rzeczywiście będzie potrzebna. W efekcie po poddaniu płytek działaniu roztworu chemicznego powstają ścieżki i pady przewodzące.

Utrzymanie parametrów w trakcie wytrawiania

Z założenia proces jest prosty, w praktyce jednak trzeba go przez cały czas nadzorować, żeby utrzymywać odpowiednie parametry. O jakich parametrach mowa? O ciśnieniu natrysku roztworu, którym pokrywa się obwody, jego gęstości i pH, a także prędkości transportu płytek w obrębie urządzenia. Jeżeli płytki zbyt szybko przejadą przez maszynę, wytrawianie może się nie udać. W efekcie źle wytrawione elementy będą mogły trafić tylko do utylizacji. Produkcja elektroniki nie tylko na tym etapie, lecz także na wszystkich pozostałych wymaga więc dokładności, precyzyjności i ścisłej kontroli.